Lưu hóa là một quá trình nền tảng trong sản xuất cao su, rất quan trọng để biến cao su thô thành các sản phẩm bền, có thể sử dụng được. Trong số các kỹ thuật khác nhau được sử dụng, lưu hóa chân không nổi lên như một phương pháp chuyên biệt với những ưu điểm và đặc điểm riêng biệt, khiến nó trở nên khác biệt so với các phương pháp lưu hóa thông thường. Hiểu được sự khác biệt chính giữa Máy lưu hóa cao su chân không và các phương pháp khác là điều tối quan trọng đối với các nhà sản xuất đang tìm cách tối ưu hóa quy trình sản xuất của họ và đạt được sản phẩm cao su chất lượng vượt trội.

Môi trường áp lực:

Lưu hóa chân không: Phương pháp này hoạt động trong môi trường chân không được kiểm soát, trong đó áp suất không khí giảm xuống dưới mức khí quyển. Bằng cách loại bỏ không khí và khí bị mắc kẹt khỏi vật liệu cao su và khoang khuôn, quá trình lưu hóa chân không giảm thiểu sự hình thành các khoảng trống và bọt khí, dẫn đến các sản phẩm đặc hơn và đồng nhất hơn.

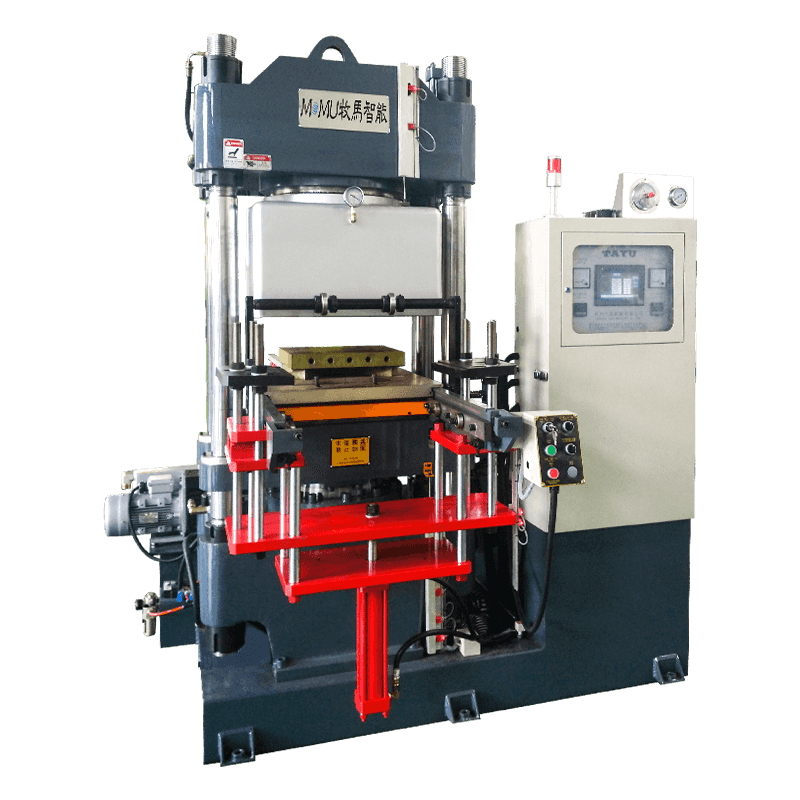

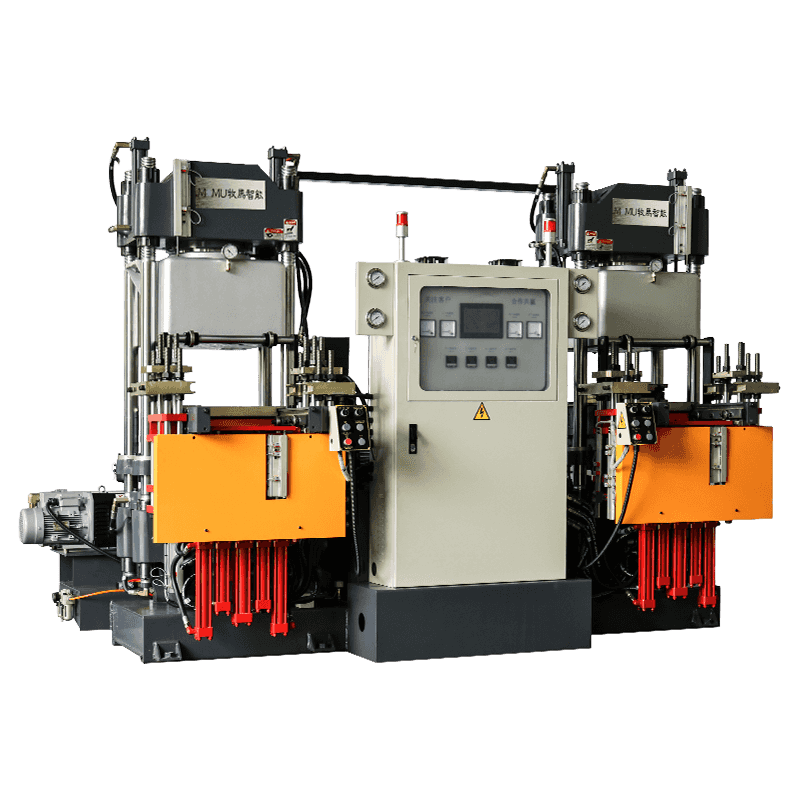

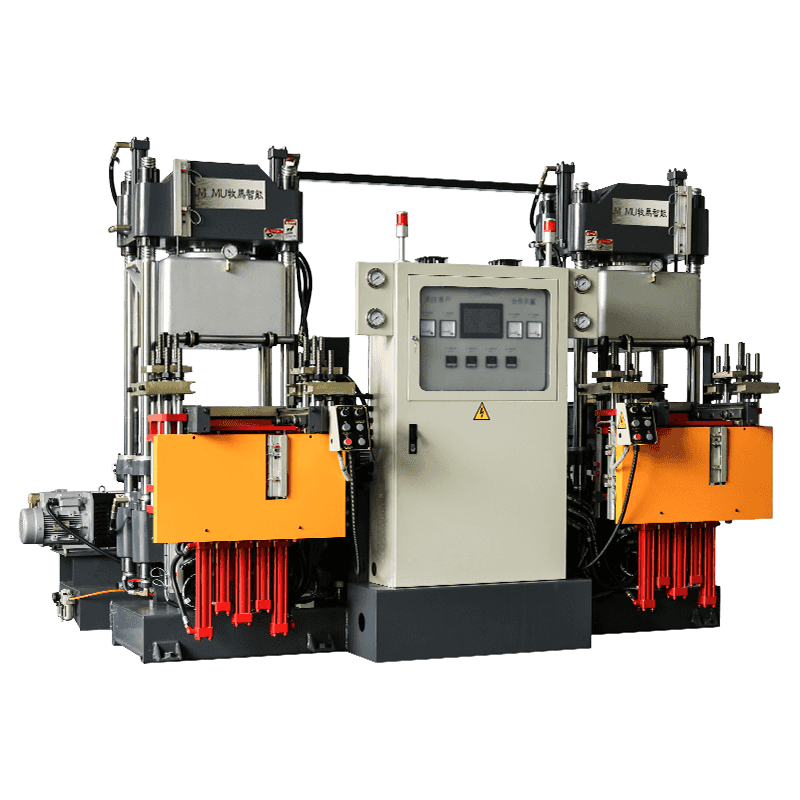

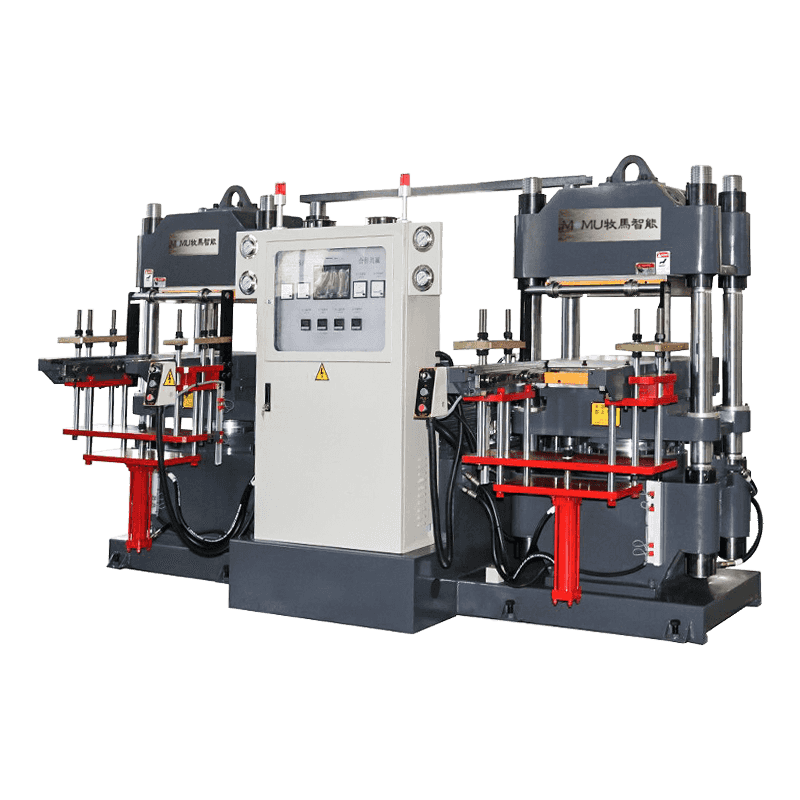

Các phương pháp lưu hóa khác: Các kỹ thuật lưu hóa thông thường, chẳng hạn như đúc nén hoặc ép phun, thường xảy ra ở áp suất khí quyển hoặc dưới áp suất cao. Mặc dù hiệu quả nhưng các phương pháp này có thể không mang lại mức độ loại bỏ và kiểm soát không khí như phương pháp lưu hóa chân không, có khả năng dẫn đến sự không nhất quán trong sản phẩm cuối cùng.

Loại bỏ không khí:

Lưu hóa chân không: Tích hợp với quy trình này là sự sơ tán hoàn toàn không khí khỏi cả vật liệu cao su và khoang khuôn. Bước này đảm bảo rằng cao su không có túi khí bị kẹt, có thể ảnh hưởng đến tính toàn vẹn về cấu trúc và độ hoàn thiện bề mặt của thành phẩm.

Các phương pháp lưu hóa khác: Mặc dù việc loại bỏ không khí cũng rất cần thiết trong các phương pháp lưu hóa khác, nhưng nó có thể không được kiểm soát chặt chẽ như trong lưu hóa chân không. Do đó, các phương pháp này có thể dễ hình thành các lỗ rỗng bên trong cao su, ảnh hưởng đến chất lượng và hiệu suất của nó.

Thuộc tính vật liệu nâng cao:

Lưu hóa chân không: Bằng cách loại bỏ túi khí và đảm bảo mật độ vật liệu đồng đều, lưu hóa chân không tạo ra các sản phẩm cao su có đặc tính vật liệu được nâng cao. Chúng có thể bao gồm độ bền kéo được cải thiện, khả năng chống rách và độ hoàn thiện bề mặt, khiến chúng trở nên lý tưởng cho các ứng dụng đòi hỏi các thành phần cao su hiệu suất cao.

Các phương pháp lưu hóa khác: Mặc dù có khả năng tạo ra các sản phẩm cao su chất lượng nhưng các phương pháp thông thường có thể không đạt được mức độ đồng nhất và toàn vẹn của vật liệu như lưu hóa chân không. Điều này có thể ảnh hưởng đến độ bền và độ tin cậy của sản phẩm cuối cùng, đặc biệt là trong các ứng dụng đòi hỏi khắt khe hoặc quan trọng.

Thiết kế khuôn và độ phức tạp:

Lưu hóa chân không: Bản chất chuyên biệt của lưu hóa chân không thường đòi hỏi phải sử dụng các khuôn tùy chỉnh được thiết kế để chịu được áp suất chân không và tạo điều kiện cho việc thoát khí hiệu quả. Những khuôn này có thể có độ phức tạp cao hơn so với những khuôn được sử dụng trong các phương pháp lưu hóa khác.

Các phương pháp lưu hóa khác: Tùy thuộc vào quy trình cụ thể và yêu cầu sản phẩm, các phương pháp lưu hóa thông thường có thể sử dụng các khuôn hoặc thiết kế dụng cụ đơn giản hơn. Mặc dù ít phức tạp hơn nhưng những khuôn này vẫn hoạt động hiệu quả cho mục đích đã định nhưng có thể thiếu độ phức tạp cần thiết cho quá trình lưu hóa chân không.

Tốc độ sản xuất và hiệu quả:

Lưu hóa chân không: Do quy trình loại bỏ không khí tỉ mỉ và các điều kiện lưu hóa được kiểm soát, lưu hóa chân không có thể đòi hỏi thời gian lưu hóa lâu hơn so với các phương pháp lưu hóa khác. Tuy nhiên, các sản phẩm cao su thu được thường thể hiện chất lượng vật liệu vượt trội và tính nhất quán.

Các phương pháp lưu hóa khác: Các phương pháp thông thường, chẳng hạn như ép phun, có thể mang lại chu kỳ sản xuất nhanh hơn nhưng có thể ảnh hưởng đến chất lượng và tính đồng nhất của vật liệu ở một mức độ nào đó. Sự lựa chọn giữa tốc độ và chất lượng phụ thuộc vào yêu cầu sản xuất cụ thể và đặc tính mong muốn của sản phẩm cuối cùng.