Đúc cao su là một quá trình quan trọng trong sản xuất các linh kiện đàn hồi được sử dụng trong ô tô, điện tử, thiết bị y tế và máy móc công nghiệp. Có nhiều phương pháp đúc khác nhau, bao gồm đúc nén, ép phun và đúc chuyển. Mỗi phương pháp đều có những ưu điểm, hạn chế riêng và ứng dụng phù hợp. Hiểu được những khác biệt này cho phép nhà sản xuất tối ưu hóa hiệu quả sản xuất, chất lượng sản phẩm và hiệu quả chi phí.

Trong số các phương pháp này, đúc nén cao su vẫn được sử dụng rộng rãi vì tính đơn giản, hiệu quả sử dụng vật liệu và khả năng thích ứng với các bộ phận có độ bền cao, độ chính xác cao. So sánh nó với các kỹ thuật đúc cao su khác cung cấp một cái nhìn rõ ràng về việc lựa chọn quy trình và các phương pháp vận hành tốt nhất.

Đúc nén cao su: Nguyên tắc và quy trình

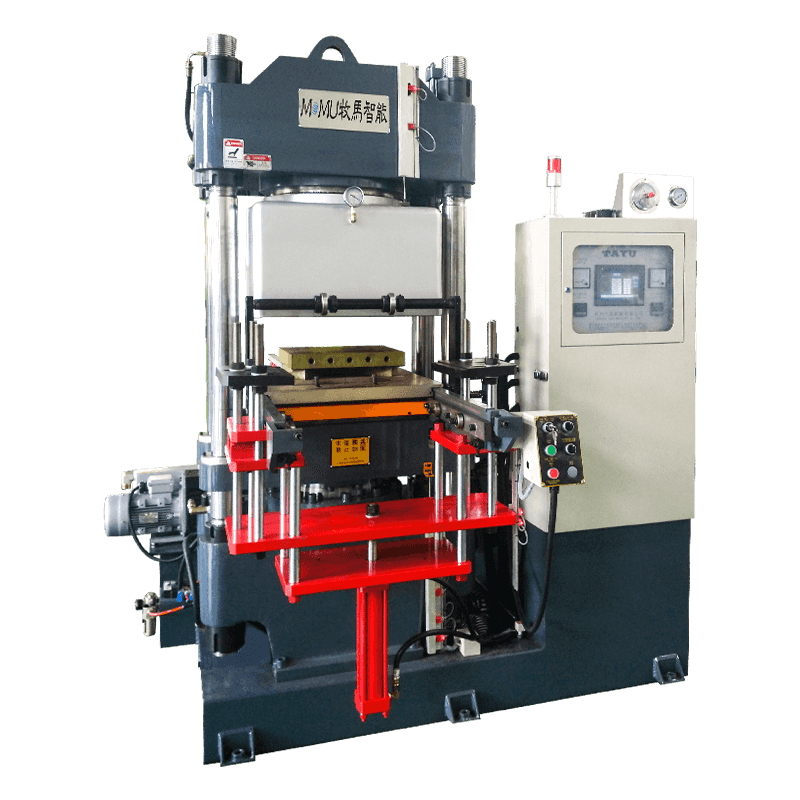

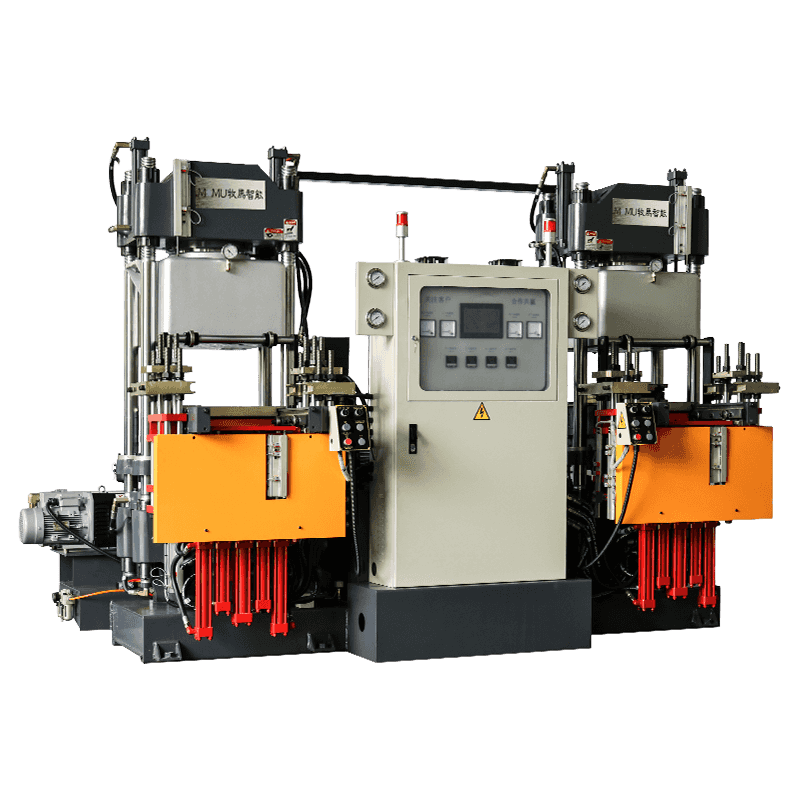

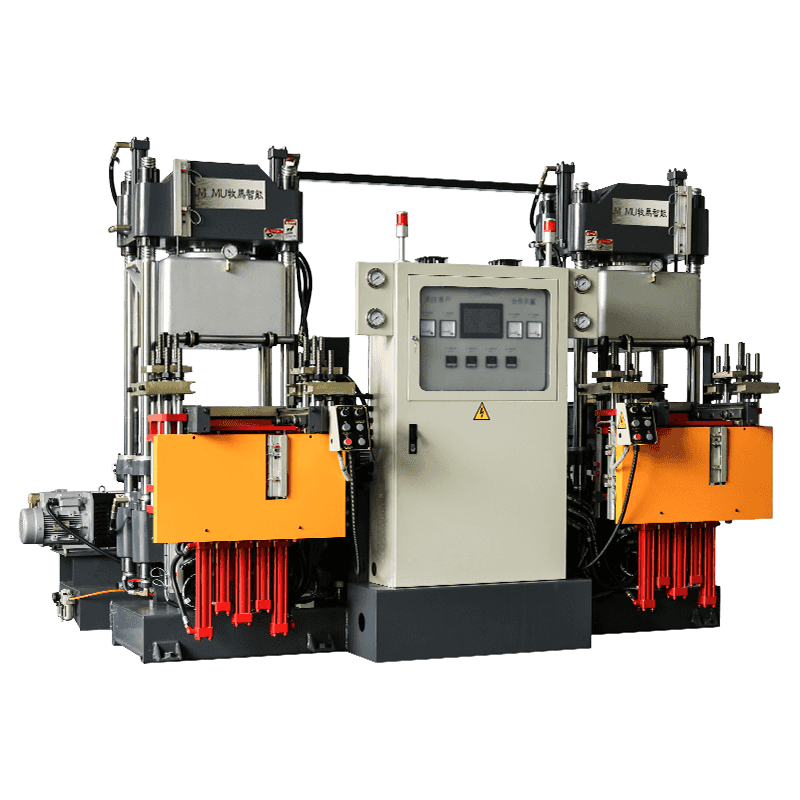

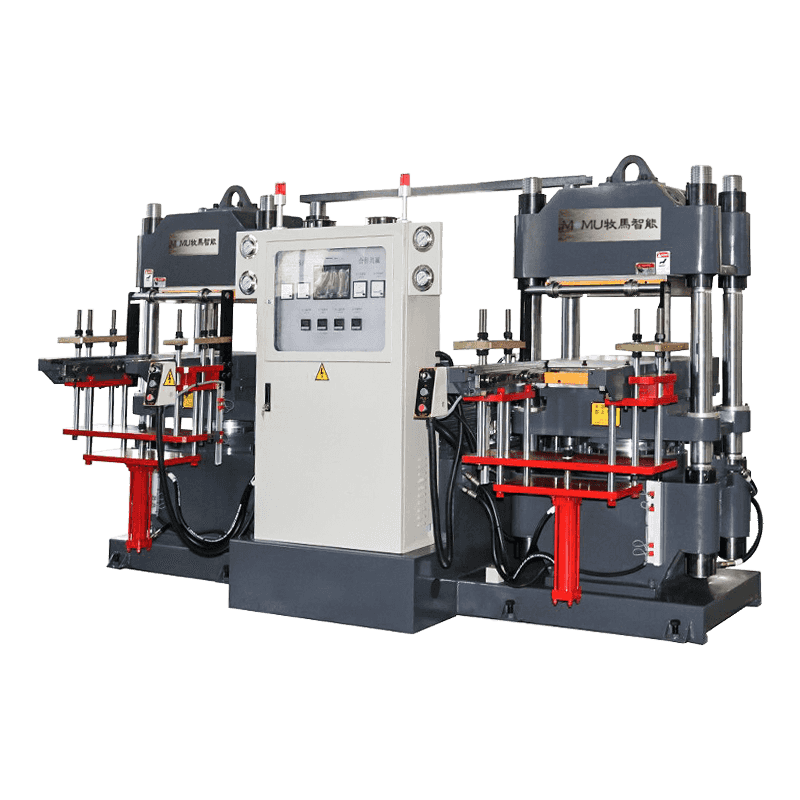

Đúc nén cao su là một quá trình trong đó vật liệu cao su được đo trước, thường ở dạng trống hoặc tấm, được đặt vào khoang khuôn được gia nhiệt. Sau đó, khuôn được đóng lại, sử dụng cả nhiệt và áp suất, làm cho cao su chảy ra, lấp đầy khoang và xử lý thành hình dạng mong muốn. Phương pháp này đặc biệt hiệu quả đối với các hình học từ đơn giản đến phức tạp vừa phải.

Các bước chính trong đúc nén

- Tạo hình trước: Cao su được cắt hoặc tạo hình sẵn để vừa với khoang khuôn, đảm bảo phân bố đều trong quá trình nén.

- Đúc: Khuôn phôi được đặt trong khuôn và áp suất được áp dụng trong khi gia nhiệt bắt đầu quá trình đóng rắn.

- Bảo dưỡng: Nhiệt độ và áp suất tạo điều kiện cho các chuỗi polymer liên kết ngang, tạo thành chất đàn hồi rắn.

- Đúc khuôn: Sau khi vật liệu đã đông cứng, khuôn được mở ra và phần hoàn thiện được lấy ra.

Đúc phun cao su: Tổng quan

Ép phun liên quan đến việc ép vật liệu cao su được nung nóng vào khoang khuôn bằng cơ cấu pít tông hoặc trục vít. Phương pháp này cho phép tạo ra các hình học phức tạp hơn, dung sai chặt chẽ hơn và tốc độ sản xuất cao hơn. Không giống như ép nén, ép phun đòi hỏi máy móc chuyên dụng có khả năng kiểm soát nhiệt độ và áp suất chính xác để đạt được chất lượng ổn định.

Ưu điểm của ép phun

- Độ chính xác và tính đồng nhất cao trong các hoạt động sản xuất lớn.

- Có khả năng tạo khuôn các chi tiết phức tạp, có thành mỏng và phức tạp.

- Giảm phế liệu do nạp nguyên liệu tự động và thiết kế khuôn được tối ưu hóa.

Đúc chuyển cao su: Tổng quan

Đúc chuyển là một quá trình lai kết hợp các khía cạnh của nén và ép phun. Cao su trước tiên được đặt vào buồng hoặc nồi, sau đó được ép vào khoang khuôn thông qua các đường dẫn. Phương pháp này cho phép kiểm soát chính xác dòng nguyên liệu trong khi vẫn duy trì khả năng tạo khuôn các bộ phận phức tạp vừa phải.

Lợi ích của việc đúc chuyển

- Giảm đèn flash so với đúc nén.

- Cho phép đóng gói các phần chèn và hình học phức tạp.

- Tốt cho khối lượng sản xuất vừa phải với chất lượng ổn định.

So sánh các phương pháp đúc cao su

Bảng sau đây tóm tắt những khác biệt chính giữa đúc nén, ép phun và đúc chuyển về mặt quy trình, chi phí, độ chính xác và ứng dụng lý tưởng.

| Khía cạnh | Đúc nén | ép phun | Chuyển khuôn |

| Chi phí máy | Thấp | Cao | Trung bình |

| Tốc độ sản xuất | Trung bình | Cao | Trung bình |

| Độ phức tạp của phần | Đơn giản đến vừa phải | Phức hợp | Trung bình |

| Chất thải vật liệu | Thấp to moderate | Thấp | Trung bình |

| Ứng dụng lý tưởng | Vòng đệm, vòng đệm, linh kiện đơn giản | Phức hợp parts, high volume production | Các bộ phận được đóng gói, các chi tiết chèn |

Chọn phương pháp đúc phù hợp

Việc lựa chọn phương pháp đúc cao su thích hợp phụ thuộc vào khối lượng sản xuất, độ phức tạp của bộ phận, ngân sách và dung sai cần thiết. Đúc nén có hiệu quả về mặt chi phí cho các thiết kế đơn giản và lô nhỏ đến trung bình. Ép phun phù hợp với các bộ phận phức tạp, khối lượng lớn, nơi độ chính xác là rất quan trọng. Đúc chuyển cung cấp một nền tảng trung gian cho các bộ phận có độ phức tạp vừa phải với các phần chèn hoặc đóng gói.

Kết luận

Máy ép nén cao su vẫn là một phương pháp linh hoạt và tiết kiệm chi phí để sản xuất nhiều loại linh kiện đàn hồi. Hiểu được sự khác biệt của nó so với ép phun và ép chuyển cho phép các nhà sản xuất tối ưu hóa sản xuất, giảm chất thải và đạt được chất lượng ổn định. Việc lựa chọn quy trình đúc phù hợp sẽ đảm bảo hiệu quả, lợi nhuận và hiệu suất sản phẩm trong các ngành công nghiệp khác nhau.