Cao su silicon lỏng (LSR) đã trở thành vật liệu được sử dụng rộng rãi trong các ngành công nghiệp như thiết bị y tế, ô tô, điện tử và hàng tiêu dùng do tính linh hoạt, độ bền và khả năng chống nhiệt. Để sản xuất các thành phần LSR chất lượng cao, các nhà sản xuất dựa vào máy kẹp khuôn silicon lỏng , là các máy ép phun chuyên dụng được thiết kế để xử lý các đặc tính độc đáo của Silicone. Bảo trì đúng cách và xử lý sự cố của các máy này là rất quan trọng để đảm bảo chất lượng sản phẩm nhất quán, tối đa hóa hiệu quả sản xuất và giảm thời gian chết.

Bài viết này cung cấp một hướng dẫn chi tiết về việc duy trì và khắc phục sự cố máy kẹp khuôn silicon lỏng, làm nổi bật các thực tiễn chính, các vấn đề phổ biến và chiến lược phòng ngừa cho các nhà khai thác và nhân viên bảo trì.

1. Hiểu máy kẹp khuôn silicon lỏng

MỘT Máy kẹp khuôn silicon lỏng được thiết kế để tiêm và nấm mốc cao su silicon chất lỏng hai thành phần thành các hình dạng cụ thể với độ chính xác cao. Máy thường bao gồm một số hệ thống chính:

- Đơn vị kẹp: Giữ và bảo vệ khuôn trong quá trình tiêm để đảm bảo kích thước bộ phận nhất quán và ngăn chặn sự hình thành flash.

- Đơn vị tiêm: Cung cấp một lượng chính xác silicone lỏng vào khoang khuôn dưới áp suất và nhiệt độ được kiểm soát.

- Hệ thống sưởi và làm mát: Duy trì khuôn tối ưu và nhiệt độ vật liệu để bảo dưỡng và giải phóng một phần.

- Hệ thống điều khiển: Màn hình và điều chỉnh tốc độ tiêm, áp suất, nhiệt độ và lực kẹp để đạt được chất lượng nhất quán.

Bởi vì LSR hoạt động khác với nhựa nhiệt dẻo, máy phải hoạt động trong các điều kiện cụ thể, bao gồm nhiệt độ khuôn chính xác, tốc độ phun và lực kẹp, làm cho bảo trì và khắc phục sự cố quan trọng để sản xuất đáng tin cậy.

2. Thực hành bảo trì định kỳ

Bảo trì đúng cách là điều cần thiết cho tuổi thọ và hiệu suất của máy kẹp khuôn silicon lỏng. Dưới đây là thực hành bảo trì chính:

2.1 Bảo trì hàng ngày

- Làm sạch các bề mặt máy: Hủy bỏ bất kỳ dư lượng silicon từ vòi phun, bề mặt khuôn và bàn máy. Silicone có thể dính và có thể can thiệp vào căn chỉnh khuôn hoặc gây ra đèn flash nếu không được làm sạch.

- Kiểm tra mức dầu thủy lực: Đảm bảo hệ thống thủy lực có đủ dầu và chất lượng dầu đáp ứng các thông số kỹ thuật của nhà sản xuất. Dầu thấp hoặc bị ô nhiễm có thể làm giảm hiệu quả kẹp và dẫn đến chất lượng bộ phận không nhất quán.

- Kiểm tra căn chỉnh khuôn: Xác minh rằng các nửa khuôn được căn chỉnh đúng cách trong đơn vị kẹp để ngăn chặn các khiếm khuyết không đồng đều và khiếm khuyết sản phẩm.

- Bôi trơn các bộ phận chuyển động: MỘTpply manufacturer-recommended lubricants to guide rails, bearings, and mechanical linkages to reduce wear and prevent mechanical failure.

2,2 bảo trì hàng tuần

- Kiểm tra ống thủy lực và kết nối: Tìm kiếm rò rỉ, vết nứt hoặc phụ kiện nới lỏng, có thể làm tổn hại đến lực kẹp và an toàn máy.

- Kiểm tra các đơn vị điều khiển nhiệt độ: Đảm bảo máy sưởi khuôn và cảm biến nhiệt độ hoạt động đúng để duy trì bảo dưỡng đồng đều.

- Kiểm tra các thành phần điện: Kiểm tra hệ thống dây điện, đầu nối và cảm biến cho các dấu hiệu hao mòn, ăn mòn hoặc quá nóng.

2,3 bảo trì hàng tháng

- Kiểm tra độ chính xác của lực kẹp: Sử dụng các công cụ hiệu chuẩn để xác minh rằng đơn vị kẹp đang tạo ra lực chính xác trên khuôn. Điều này là rất quan trọng để ngăn chặn flash và đảm bảo tính nhất quán một phần.

- Thay thế các con dấu bị mòn và miếng đệm: Các con dấu thủy lực và các miếng đệm nấm mốc có thể xuống cấp theo thời gian do nhiệt và áp suất, có khả năng gây rò rỉ hoặc kẹp không đều.

- Đơn vị tiêm sạch và kiểm tra: Tháo rời vòi phun và pít tông tiêm nếu cần thiết để loại bỏ sự tích tụ silicon có thể cản trở dòng chảy.

2.4 Bảo trì hàng năm

- Đại tu hệ thống thủy lực: Thay thế dầu thủy lực, bộ lọc và các thành phần mòn để duy trì hiệu quả.

- Cập nhật phần mềm hệ thống điều khiển: Đảm bảo hệ thống điều khiển máy đang chạy phiên bản phần mềm mới nhất để được hưởng lợi từ hiệu suất và chẩn đoán được cải thiện.

- Kiểm tra cơ học toàn diện: Kiểm tra tình trạng của đường ray hướng dẫn, vòng bi, ốc vít và tấm kẹp cho các dấu hiệu hao mòn hoặc sai lệch.

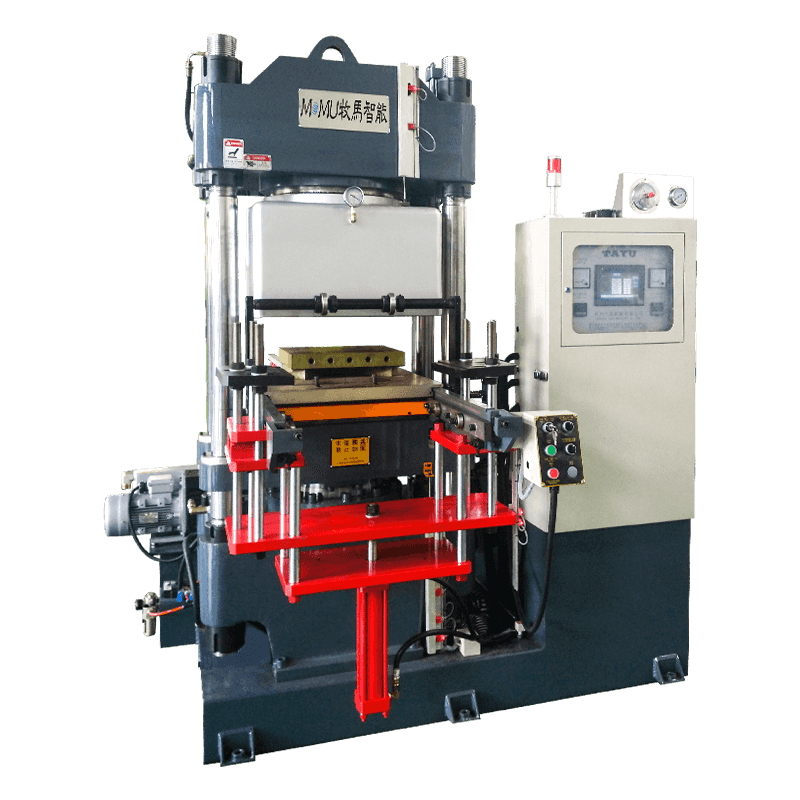

![]()

3. Các vấn đề khắc phục sự cố phổ biến

Ngay cả với bảo trì thích hợp, các nhà khai thác có thể gặp phải vấn đề trong quá trình sản xuất LSR. Hiểu các vấn đề phổ biến và giải pháp của họ có thể giảm thiểu thời gian chết.

3.1 Hình thành flash

Triệu chứng: Silicone dư thừa thấm ra khỏi khoang khuôn, tạo ra vật liệu không mong muốn xung quanh các cạnh một phần.

Nguyên nhân:

- Không đủ lực kẹp

- Các khuôn bị mòn hoặc bị sai lệch

- Áp lực hoặc tốc độ tiêm không chính xác

Giải pháp: - Tăng lực kẹp dần dần và đảm bảo các nửa khuôn được căn chỉnh đúng cách

- Kiểm tra các cạnh khuôn và thay thế các con dấu hoặc miếng đệm mòn

- MỘTdjust injection speed and pressure according to material specifications

3.2 Ảnh ngắn (điền không đầy đủ)

Triệu chứng: Khoang khuôn được lấp đầy một phần, dẫn đến các bộ phận không đầy đủ.

Nguyên nhân:

- Áp lực tiêm thấp

- Vòi phun bị chặn

- Nhiệt độ khuôn không chính xác hoặc độ nhớt silicon

Giải pháp: - Tăng áp lực tiêm trong giới hạn được đề xuất

- Làm sạch vòi phun và đơn vị tiêm để loại bỏ vật cản

- MỘTdjust mold temperature and verify silicone mixture ratio

3.3 Phần dính vào khuôn

Triệu chứng: Các bộ phận không giải phóng từ khuôn, yêu cầu loại bỏ thủ công.

Nguyên nhân:

- Đại lý phát hành khuôn không đầy đủ

- Nhiệt độ khuôn quá thấp

- Thời gian bảo dưỡng không đủ

Giải pháp: - MỘTpply appropriate mold release agents recommended for LSR

- Tăng nhiệt độ khuôn một chút cho dòng silicon tốt hơn và bảo dưỡng

- Đảm bảo thời gian bảo dưỡng thích hợp được duy trì cho mỗi chu kỳ

3.4 Thất bại thủy lực hoặc cơ học

Triệu chứng: Đơn vị kẹp không di chuyển, giảm áp lực hoặc tiếng ồn bất thường xảy ra.

Nguyên nhân:

- Dầu thủy lực thấp hoặc ô nhiễm

- Các con dấu bị mòn, vòng bi hoặc liên kết cơ học

- Các đường thủy lực bị chặn hoặc bị hạn chế

Giải pháp: - Nước nạp hoặc thay thế dầu thủy lực và bộ lọc sạch

- Kiểm tra và thay thế các con dấu bị mòn hoặc các thành phần cơ học

- Kiểm tra các đường thủy lực cho các vật cản và đảm bảo dòng chất lỏng thích hợp

3.5 Lỗi điện hoặc điều khiển

Triệu chứng: Máy dừng bất ngờ, hiển thị mã lỗi hoặc hiển thị hoạt động không nhất quán.

Nguyên nhân:

- Cảm biến bị lỗi hoặc hệ thống dây điện

- Phần mềm bị trục trặc trong hệ thống điều khiển

- Quá nóng các thành phần điều khiển

Giải pháp: - Kiểm tra và sửa chữa hoặc thay thế các cảm biến bị lỗi hoặc hệ thống dây điện

- Khởi động lại và cập nhật phần mềm điều khiển

- Đảm bảo làm mát và thông gió đầy đủ cho các tấm điện

4. Các biện pháp phòng ngừa

Phòng ngừa luôn tốt hơn việc xử lý sự cố phản ứng. Các nhà sản xuất có thể thực hiện một số bước để giảm thiểu thời gian ngừng hoạt động của máy:

- Đào tạo nhà điều hành: Đảm bảo tất cả các nhà khai thác được đào tạo để xử lý các vật liệu LSR và hiểu cài đặt máy, các yêu cầu kẹp và giao thức an toàn.

- Hiệu chuẩn thường xuyên: Định kỳ hiệu chỉnh lực kẹp, áp suất phun và cảm biến nhiệt độ để duy trì độ chính xác.

- Sử dụng vật liệu LSR chất lượng: Các tạp chất hoặc hỗn hợp silicon không chính xác có thể làm tắc nghẽn vòi phun hoặc ảnh hưởng đến bảo dưỡng, dẫn đến khiếm khuyết và căng thẳng máy.

- Các chương trình bảo trì theo lịch trình: Thực hiện kiểm tra thường xuyên và bảo trì phòng ngừa dựa trên các khuyến nghị của nhà sản xuất.

- Tài liệu: Giữ hồ sơ chi tiết về các hoạt động bảo trì, sửa chữa và thay thế một phần để xác định các vấn đề định kỳ và tối ưu hóa lịch trình.

5. Cân nhắc an toàn

Duy trì và khắc phục sự cố Máy kẹp khuôn silicon lỏng đòi hỏi phải chú ý cẩn thận đến an toàn:

- MỘTlways disconnect power and hydraulic supply before performing maintenance.

- Sử dụng thiết bị bảo vệ khi xử lý khuôn nóng, chất lỏng thủy lực hoặc hóa chất.

- Đảm bảo các bộ phận chuyển động được cố định trong quá trình kiểm tra để ngăn ngừa thương tích.

- Thực hiện theo các hướng dẫn của nhà sản xuất để vận hành an toàn và khắc phục sự cố.

MỘTdhering to these safety practices reduces the risk of accidents and ensures a safe working environment for operators.

6. Kết luận

Bảo trì đúng cách và xử lý sự cố của máy kẹp khuôn silicon lỏng là điều cần thiết để sản xuất LSR phù hợp, chất lượng cao. Bằng cách theo dõi các thói quen bảo trì hàng ngày, hàng tuần, hàng tháng và hàng năm, các nhà khai thác có thể kéo dài tuổi thọ máy, giảm khuyết điểm và tối đa hóa hiệu quả sản xuất. Các vấn đề phổ biến, chẳng hạn như flash, ảnh ngắn, dính một phần, lỗi thủy lực và lỗi điện, có thể được quản lý một cách hiệu quả bằng cách hiểu nguyên nhân của chúng và áp dụng các giải pháp được nhắm mục tiêu.

Các biện pháp phòng ngừa, bao gồm đào tạo nhà điều hành, hiệu chuẩn theo lịch trình, vật liệu LSR chất lượng cao và tài liệu toàn diện, tăng cường hơn nữa độ tin cậy của máy. Cùng với việc tuân thủ các giao thức an toàn, các thực tiễn này đảm bảo rằng các máy kẹp khuôn silicon lỏng tiếp tục hoạt động trơn tru, cung cấp các sản phẩm silicon chính xác, bền và chất lượng cao cho nhiều ngành công nghiệp.

Với sự chú ý đúng đắn đến bảo trì và khắc phục sự cố, các nhà sản xuất có thể tối ưu hóa hiệu suất, giảm thời gian chết và duy trì các lợi thế cạnh tranh của việc sản xuất các thành phần LSR chất lượng cao một cách hiệu quả.